Izolacja rur CO nie tylko poprawia efektywność energetyczną, ale także chroni przed kondensacją wilgoci, hałasem oraz innymi problemami, takimi jak zamarzanie czy uszkodzenia mechaniczne. Choć nie jest obowiązkowa, jej zastosowanie stało się standardem w nowoczesnym budownictwie, przynosząc liczne korzyści zarówno dla właścicieli domów, jak i dla środowiska.

Kluczowe informacje:- Izolacja przewodów CO ogranicza straty ciepła, co prowadzi do niższych rachunków za ogrzewanie.

- Chroni przed kondensacją, co zmniejsza ryzyko rozwoju pleśni i uszkodzeń rur.

- Wymagana grubość izolacji zależy od średnicy rur oraz ich lokalizacji.

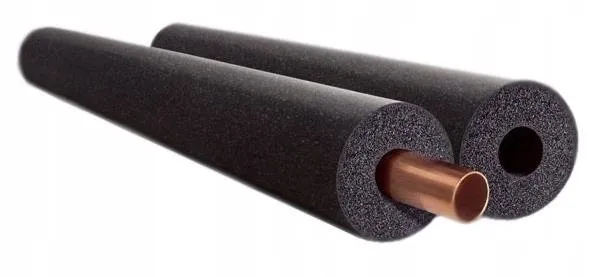

- Dostępne materiały izolacyjne to m.in. styropian, wełna mineralna oraz różne pianki.

- Proces instalacji izolacji powinien być dokładnie zaplanowany, aby uniknąć typowych błędów.

Izolacja przewodów CO: Dlaczego jest kluczowa dla efektywności?

Izolacja przewodów centralnego ogrzewania (CO) odgrywa kluczową rolę w poprawie efektywności energetycznej budynków. Jej głównym zadaniem jest ograniczenie strat ciepła, co ma bezpośredni wpływ na obniżenie kosztów ogrzewania. Kiedy woda przepływa przez rury, może tracić ciepło, co zmusza system do pracy na wyższych obrotach, aby utrzymać odpowiednią temperaturę w pomieszczeniach. Właściwie zaizolowane rury nie tylko poprawiają wydajność systemu grzewczego, ale również przyczyniają się do oszczędności energii.

Warto zauważyć, że izolacja przewodów CO nie jest obowiązkowa, ale stała się standardem w nowoczesnym budownictwie. Dzięki niej, można uniknąć wielu problemów, takich jak zamarzanie rur w okresie zimowym czy rozwój pleśni spowodowany kondensacją. Izolacja chroni również przed hałasem oraz innymi uszkodzeniami mechanicznymi, co wpływa na długowieczność instalacji grzewczej. W rezultacie, inwestycja w izolację rur CO przynosi korzyści zarówno finansowe, jak i komfortowe dla użytkowników budynków.

Ograniczenie strat ciepła: Jak izolacja wpływa na oszczędności?

Izolacja rur centralnego ogrzewania ma kluczowe znaczenie dla minimalizacji strat ciepła, co bezpośrednio przekłada się na niższe rachunki za ogrzewanie. Kiedy rury są odpowiednio zaizolowane, ciepło nie ucieka, a system grzewczy może działać bardziej efektywnie. Przykładowo, w domach, gdzie zastosowano izolację, można zaobserwować nawet 20-30% oszczędności na kosztach ogrzewania w porównaniu do budynków bez izolacji.

Warto również zauważyć, że dłuższy czas pracy systemu grzewczego bez izolacji prowadzi do większego zużycia energii, co w dłuższej perspektywie generuje dodatkowe koszty. Dzięki izolacji, nie tylko poprawiamy komfort cieplny w pomieszczeniach, ale również przyczyniamy się do redukcji emisji CO2, co jest korzystne dla środowiska. Tak więc, inwestycja w izolację rur CO to krok w stronę bardziej zrównoważonego i ekonomicznego użytkowania energii.

Zapobieganie kondensacji: Dlaczego to istotne dla instalacji?

Izolacja przewodów CO odgrywa kluczową rolę w zapobieganiu kondensacji, co jest niezwykle istotne dla długoterminowej efektywności systemu grzewczego. Kiedy ciepła woda przepływa przez nieizolowane rury, może dojść do obniżenia temperatury na ich powierzchni, co sprzyja skraplaniu się wilgoci. Taka kondensacja prowadzi do poważnych problemów, takich jak rozwój pleśni i grzybów, które mogą negatywnie wpływać na jakość powietrza w pomieszczeniach oraz zdrowie mieszkańców.

Dodatkowo, skraplająca się woda może powodować uszkodzenia mechaniczne rur i innych elementów instalacji, co skutkuje wysokimi kosztami napraw. Odpowiednia izolacja nie tylko minimalizuje ryzyko kondensacji, ale również chroni przed innymi problemami, takimi jak zamarzanie rur w zimie, co może prowadzić do ich pękania. Dlatego inwestycja w izolację przewodów CO to kluczowy krok w zapewnieniu trwałości i efektywności systemu grzewczego.

Materiały do izolacji rur CO: Co wybrać dla najlepszych efektów?

Wybór odpowiednich materiałów do izolacji rur CO jest kluczowy dla osiągnięcia najlepszych efektów w zakresie efektywności energetycznej. Na rynku dostępne są różne opcje, które różnią się pod względem odporności termicznej, bezpieczeństwa ogniowego oraz kosztów. Wśród najpopularniejszych materiałów można wymienić styropian, wełnę mineralną oraz różne rodzaje pianek. Każdy z tych materiałów ma swoje unikalne właściwości, które mogą wpływać na decyzję o ich zastosowaniu.

| Materiał | Odporność termiczna | Bezpieczeństwo ogniowe | Koszt |

|---|---|---|---|

| Styropian | Dobra | Średnie | Niski |

| Wełna mineralna | Bardzo dobra | Wysokie | Średni |

| Pianka poliuretanowa | Dobra | Średnie | Wysoki |

| Pianka polietylenowa | Bardzo dobra | Średnie | Średni |

Styropian vs. wełna mineralna: Który materiał lepszy?

Porównując styropian i wełnę mineralną, oba materiały mają swoje unikalne zalety i wady, które warto rozważyć przy wyborze izolacji dla rur CO. Styropian jest popularny ze względu na swoją niską cenę oraz dobrą izolacyjność termiczną. Jest to materiał lekki i łatwy w montażu, co sprawia, że jest często wybierany do izolacji w budownictwie. Jednak jego główną wadą jest niska odporność na ogień, co może stanowić problem w niektórych zastosowaniach.

Czytaj więcej: Jaka papa na izolacje poziomą - wybierz najlepsze rozwiązanie dla fundamentów

Wełna mineralna, z drugiej strony, charakteryzuje się znacznie lepszymi właściwościami ognioodpornymi oraz zdolnością do pochłaniania dźwięków, co czyni ją idealnym rozwiązaniem w miejscach, gdzie hałas jest problemem. Jej wadą jest jednak wyższa cena oraz konieczność dodatkowej ochrony przed wilgocią, co może wpłynąć na estetykę. W praktyce, wełna mineralna jest często stosowana w budynkach przemysłowych oraz komercyjnych, podczas gdy styropian znajduje zastosowanie w budownictwie mieszkalnym.Pianka poliuretanowa i polietylenowa: Porównanie właściwości

Pianka poliuretanowa i pianka polietylenowa to dwa popularne materiały stosowane w izolacji rur CO, które różnią się pod względem właściwości i zastosowań. Pianka poliuretanowa oferuje doskonałe właściwości termoizolacyjne, co czyni ją idealnym wyborem dla systemów grzewczych. Jest odporna na działanie chemikaliów, ale jej wrażliwość na wilgoć sprawia, że nie jest zalecana do stosowania na zewnątrz lub w wilgotnych pomieszczeniach. Z tego powodu, pianka poliuretanowa jest najczęściej używana wewnątrz budynków.

Pianka polietylenowa, z kolei, ma lepsze właściwości termoizolacyjne niż pianka poliuretanowa i jest bardziej odporna na działanie wilgoci oraz promieni UV. Dzięki tym cechom, pianka polietylenowa jest szczególnie polecana do zabezpieczania przewodów CO, zwłaszcza w miejscach narażonych na zmiany temperatury. W praktyce, oba materiały są skuteczne, ale wybór między nimi powinien opierać się na specyficznych wymaganiach projektu oraz warunkach, w jakich będą stosowane.

Wymagania dotyczące grubości izolacji: Jakie są normy?

Właściwa grubość izolacji dla przewodów CO jest kluczowa dla zapewnienia efektywności energetycznej systemu grzewczego. Wymagania dotyczące grubości izolacji są uzależnione od średnicy rur oraz ich lokalizacji. Dla rur o średnicy do 22 mm minimalna grubość otuliny wynosi 20 mm w przypadku instalacji natynkowych oraz 10 mm dla podtynkowych. Dla rur o średnicy od 22 do 33 mm, zaleca się grubość 30 mm (natynkowe) lub 15 mm (podtynkowe). Rury o średnicy od 35 do 100 mm powinny mieć grubość odpowiadającą ich wewnętrznej średnicy, natomiast dla rur powyżej 100 mm minimalna grubość wynosi 100 mm.

W przypadku rur umieszczonych pod posadzką, wymagania są nieco inne; otulina powinna mieć grubość mniejszą niż 6 mm. Te normy mają na celu nie tylko ograniczenie strat ciepła, ale również ochronę przed kondensacją i innymi problemami, które mogą wystąpić w systemach grzewczych. Przestrzeganie tych wytycznych jest kluczowe dla zapewnienia długotrwałej i efektywnej pracy instalacji grzewczej.

Grubość izolacji w zależności od średnicy rur: Co warto wiedzieć?

Wybór odpowiedniej grubości izolacji jest kluczowy dla efektywności systemu grzewczego. Dla rur o średnicy do 22 mm, minimalna grubość izolacji wynosi 20 mm, co jest wystarczające do zapewnienia odpowiedniej ochrony przed stratami ciepła. W przypadku rur od 22 do 33 mm, należy zastosować grubość 30 mm, aby skutecznie zminimalizować straty energii. Rury o średnicy od 35 do 100 mm powinny być izolowane zgodnie z ich wewnętrzną średnicą, co zapewnia optymalne warunki termiczne.

Dla rur powyżej 100 mm, minimalna grubość izolacji wynosi 100 mm, co jest istotne w kontekście dużych strat ciepła. Warto również pamiętać, że rury umieszczone pod posadzką wymagają mniejszej grubości otuliny, nieprzekraczającej 6 mm, co jest dostosowane do specyficznych warunków, w jakich się znajdują. Przestrzeganie tych norm jest kluczowe dla zapewnienia efektywności energetycznej i długowieczności systemu grzewczego.

| Średnica rury (mm) | Minimalna grubość izolacji (mm) | Typ instalacji |

|---|---|---|

| Do 22 | 20 (natynkowe) / 10 (podtynkowe) | Natynkowe lub podtynkowe |

| 22-33 | 30 (natynkowe) / 15 (podtynkowe) | Natynkowe lub podtynkowe |

| 35-100 | Odpowiadająca wewnętrznej średnicy | Natynkowe lub podtynkowe |

| Powyżej 100 | 100 | Natynkowe lub podtynkowe |

| Pod posadzką | Mniej niż 6 | Pod posadzką |

Izolacja rur pod posadzką: Specjalne wytyczne i zalecenia

Izolacja rur CO umieszczonych pod posadzką wymaga szczególnej uwagi ze względu na unikalne wyzwania, jakie stawiają takie warunki. Kluczowym aspektem jest wilgotność – rury narażone na działanie wody mogą prowadzić do kondensacji, co z kolei może powodować rozwój pleśni i uszkodzenia instalacji. Dlatego ważne jest, aby zastosować odpowiednie materiały izolacyjne, które będą odporne na działanie wilgoci. Dodatkowo, w przypadku rur pod posadzką, należy zwrócić uwagę na temperaturę otoczenia, aby zapewnić, że izolacja będzie skuteczna w różnych warunkach.

Wymagana grubość izolacji dla rur pod posadzką powinna być mniejsza niż 6 mm, co pozwala na efektywne zabezpieczenie przed stratami ciepła. Izolacja powinna być również dobrze przymocowana, aby uniknąć przesunięć, które mogłyby prowadzić do nieszczelności. Prawidłowe wykonanie izolacji rur pod posadzką jest kluczowe dla długoterminowej efektywności systemu grzewczego oraz dla uniknięcia kosztownych napraw w przyszłości.

Proces instalacji izolacji: Jak to zrobić krok po kroku?

Instalacja izolacji dla rur CO to proces, który wymaga staranności i dokładności. Pierwszym krokiem jest przygotowanie powierzchni, na której będą umieszczone rury. Powinny być one czyste, suche i wolne od zanieczyszczeń. Następnie, należy zmierzyć i przyciąć materiał izolacyjny do odpowiednich rozmiarów, aby idealnie pasował do rur. Ważne jest, aby upewnić się, że nie ma żadnych luk, które mogłyby prowadzić do strat ciepła.

Po przycięciu materiału, należy go starannie zamontować, dbając o to, aby był dobrze przymocowany i nie przesuwał się. Ostatnim krokiem jest sprawdzenie całości instalacji pod kątem nieszczelności oraz zapewnienie, że izolacja jest odpowiednio uszczelniona. Dobrze wykonana instalacja izolacji rur CO przyczyni się do efektywności energetycznej systemu grzewczego oraz do obniżenia kosztów ogrzewania.

Przygotowanie rur do izolacji: Kluczowe etapy przed instalacją

Przygotowanie rur do izolacji to kluczowy etap, który ma ogromny wpływ na skuteczność całego systemu. Pierwszym krokiem jest czyszczenie rur, aby usunąć wszelkie zanieczyszczenia, takie jak kurz czy tłuszcz, które mogą wpłynąć na przyczepność materiału izolacyjnego. Następnie warto przeprowadzić inspekcję rur, aby upewnić się, że nie ma na nich rdzy, pęknięć ani innych uszkodzeń, które mogłyby prowadzić do problemów w przyszłości.

Po dokładnym oczyszczeniu i inspekcji, rury powinny być osuszone, aby zapobiec kondensacji pod izolacją. Kolejnym krokiem jest przygotowanie odpowiednich materiałów izolacyjnych, które będą pasować do wymagań dotyczących grubości oraz rodzaju rur. Prawidłowe przygotowanie rur przed izolacją jest kluczowe dla zapewnienia ich długotrwałej efektywności oraz bezpieczeństwa.

Najczęstsze błędy podczas izolacji: Jak ich unikać?

Podczas izolacji rur CO można popełnić kilka typowych błędów, które mogą wpłynąć na efektywność systemu. Jednym z najczęstszych błędów jest niewłaściwe dopasowanie materiału izolacyjnego, co prowadzi do luk i strat ciepła. Ważne jest, aby dokładnie zmierzyć średnicę rur oraz zastosować odpowiednią grubość izolacji, zgodnie z obowiązującymi normami. Innym częstym błędem jest niedostateczne uszczelnienie połączeń, co może prowadzić do kondensacji i uszkodzeń rur.

Nie należy również lekceważyć znaczenia czyszczenia i inspekcji rur przed rozpoczęciem izolacji. Pominięcie tych kroków może skutkować problemami, które będą kosztowne do naprawy. Aby uniknąć tych błędów, warto dokładnie zaplanować proces izolacji i stosować się do zaleceń producentów materiałów izolacyjnych oraz norm budowlanych.

Innowacyjne technologie w izolacji rur CO: Co przyniesie przyszłość?

W miarę jak technologia się rozwija, pojawiają się nowe, innowacyjne rozwiązania w zakresie izolacji rur CO, które mogą znacznie poprawić efektywność energetyczną systemów grzewczych. Przykładem są inteligentne systemy monitorowania, które wykorzystują czujniki do śledzenia temperatury i wilgotności w czasie rzeczywistym. Dzięki tym technologiom, użytkownicy mogą na bieżąco dostosowywać ustawienia ogrzewania, co pozwala na optymalizację zużycia energii i minimalizację strat ciepła.

Innym trendem są materiały samonaprawiające, które mogą zrewolucjonizować sposób, w jaki podchodzimy do izolacji rur. Te nowoczesne materiały mają zdolność do regeneracji po uszkodzeniach, co znacząco wydłuża ich żywotność i zmniejsza potrzebę kosztownych napraw. W połączeniu z tradycyjnymi metodami izolacji, takie innowacje mogą przyczynić się do stworzenia bardziej efektywnych systemów grzewczych, które są nie tylko oszczędne, ale także przyjazne dla środowiska.